حرکت به سمت بدون هالوژن: بهینه سازی مستربچ بازدارنده شعله برای کاربردهای پلی پروپیلن

2026-01-27

تکامل ایمنی آتش نشانی در پلی پروپیلن

پلی پروپیلن (PP) به دلیل مقاومت شیمیایی و تطبیق پذیری مکانیکی، جایگاه خود را به عنوان یک ماده غالب در خودروسازی، ساخت و ساز و الکترونیک تثبیت کرده است. با این حال، محتوای هیدروکربن آلیفاتیک بالا آن را به طور ذاتی قابل اشتعال می کند، با یک شاخص اکسیژن محدود (LOI) تقریباً 17-18٪، بسیار کمتر از غلظت اکسیژن اتمسفر. این امر مستلزم استفاده از مستربچ های مقاوم در برابر شعله (FR) با عملکرد بالا برای رعایت استانداردهای ایمنی سختگیرانه مانند UL94 V-0 است.

چشم انداز صنعت کنونی شاهد یک چرخش قاطع از سیستم های برم دار سنتی به سمت مستربچ های پیشرفته بازدارنده شعله بدون هالوژن (HFFR) است. این تغییر نه تنها توسط چارچوب های نظارتی مانند REACH و RoHS بلکه به دلیل نیاز به چگالی کمتر دود و کاهش خورندگی در طول پردازش انجام می شود. مستربچ های مدرن دیگر فقط در مورد سرکوب آتش نیستند. آنها افزودنی های مهندسی شده ای هستند که باید یکپارچگی مکانیکی پلیمر، پایداری UV و قابلیت پردازش را حفظ کنند.

تجزیه و تحلیل مقایسه ای: هالوژنه در مقابل سیستم های بدون هالوژن

انتخاب مستربچ صحیح مستلزم متعادل کردن کارایی، هزینه و اثرات زیست محیطی است. در حالی که سیستمهای هالوژنه راندمان بالایی را در بارهای کم ارائه میدهند، جایگزینهای بدون هالوژن برای کاربردهای آگاهانه محیطزیست و فضاهای بسته که در آن سمیت دود یک نگرانی است، ضروری هستند.

| ویژگی | هالوژنه (برم / آنتیموان) | بدون هالوژن (افزایش دهنده/P-N) |

| مکانیسم | حذف رادیکال فاز گاز | تشکیل ذغال سنگ فاز متراکم |

| سطح بارگیری | کم (2-10%) | متوسط تا زیاد (20-30٪) |

| تراکم دود | بالا | کم |

| تراکم قسمت نهایی | بالاer (heavy metal synergists) | کمer (lightweight advantage) |

| پایداری UV | متوسط (مستعد زرد شدن) | خوب (با تثبیت کننده های خاص) |

مکانیسمهای عمل: رادیکال حذف در مقابل تشدید

حذف رادیکال (هالوژنه)

مستربچ های سنتی حاوی دکابرومودی فنیل اتان (DBDPE) یا تترابرومبیسفنول A (TBBPA) در فاز گاز عمل می کنند. هنگامی که PP مشتعل می شود، رادیکال های هالوژن (Br•) آزاد می شوند. این رادیکالها با رادیکالهای هیدروژن و هیدروکسیل بسیار واکنشپذیر (H• و OH•) که زنجیره احتراق را منتشر میکنند، واکنش نشان میدهند و به طور موثری شعله را مسموم میکنند و واکنش گرمازا را متوقف میکنند. تری اکسید آنتیموان ($Sb_2O_3$) تقریباً همیشه به عنوان یک هم افزایی برای تسهیل آزادسازی رادیکال های هالوژن در دمای مناسب اضافه می شود.

تشکیل ذرات متورم (بدون هالوژن)

مستربچ های مبتنی بر فسفر نیتروژن (P-N) عمدتاً در فاز متراکم کار می کنند. پس از گرم شدن، منبع اسیدی (مانند پلی فسفات آمونیوم) منبع کربن (اغلب خود پلیمر یا یک هم افزایی مانند پنتااریتریتول) را خشک می کند و یک زغال کربنی متصل به هم ایجاد می کند. به طور همزمان، یک عامل دمنده (مانند ملامین) گازهای غیر قابل اشتعال آزاد می کند که این ذغال را به یک لایه فوم ضخیم و عایق متورم می کند. این لایه به عنوان یک مانع فیزیکی عمل می کند و از انتقال حرارت به پلیمر زیرین جلوگیری می کند و از رسیدن اکسیژن به منبع سوخت جلوگیری می کند.

دستورالعملهای پردازش بحرانی برای پراکندگی مستربچ

اثربخشی الف مستربچ بازدارنده شعله برای PP به طور مستقیم به نحوه پراکندگی آن در ماتریس PP در طول قالب گیری اکستروژن یا تزریق گره خورده است. پراکندگی ضعیف منجر به "نقاط داغ" می شود که در آن اشتعال پذیری بالا باقی می ماند و با وجود سطوح بارگذاری صحیح باعث شکست تست می شود.

- کنترل دما: بسیاری از افزودنی های تشدید کننده بدون هالوژن شروع تجزیه در حدود 250 درجه سانتیگراد دارند. دمای پردازش باید کاملاً زیر این حد باشد تا از فعال شدن زودهنگام مکانیسم کف در داخل بشکه جلوگیری شود که باعث ایجاد لکه های پاشیده و از دست دادن کارایی FR می شود.

- طراحی پیچ: از پیچ با برش متوسط استفاده کنید. در حالی که اختلاط ضروری است، گرمای برشی بیش از حد می تواند افزودنی های بازدارنده شعله را تخریب کند. یک پیچ مانع یا یک بخش اختلاط اختصاصی (مانند Maddock) برای اطمینان از همگنی بدون گرم شدن بیش از حد مذاب توصیه می شود.

- مدیریت رطوبت: مستربچ های مبتنی بر P-N اغلب رطوبت سنجی هستند. اگر مستربچ از قبل خشک نشده باشد (معمولاً 2-4 ساعت در دمای 80 درجه سانتیگراد)، رطوبت در طول پردازش به بخار تبدیل می شود. این منجر به تخریب هیدرولیتیک پلیمر و عیوب سطحی مانند رگه های نقره می شود.

عیب یابی عیوب رایج اکستروژن

هنگام ادغام بارهای بالای مستربچ بازدارنده شعله، پردازنده ها اغلب با نقص های خاصی مواجه می شوند. پرداختن به این موارد نیاز به یک رویکرد سیستماتیک به فرمولاسیون و تنظیمات ماشین دارد.

Die Buildup (Plate-out)

این زمانی اتفاق میافتد که اجزای کموزن مولکولی بازدارنده شعله به سمت خروجی قالب مهاجرت میکنند، جمع میشوند و در نهایت روی سطح محصول کشیده میشوند. برای کاهش این مشکل، مشکلات سازگاری بین رزین حامل مستربچ و پایه PP را بررسی کنید. علاوه بر این، کاهش جزئی دمای قالب می تواند قدرت مذاب را افزایش داده و مهاجرت را کاهش دهد.

شکوفه دادن

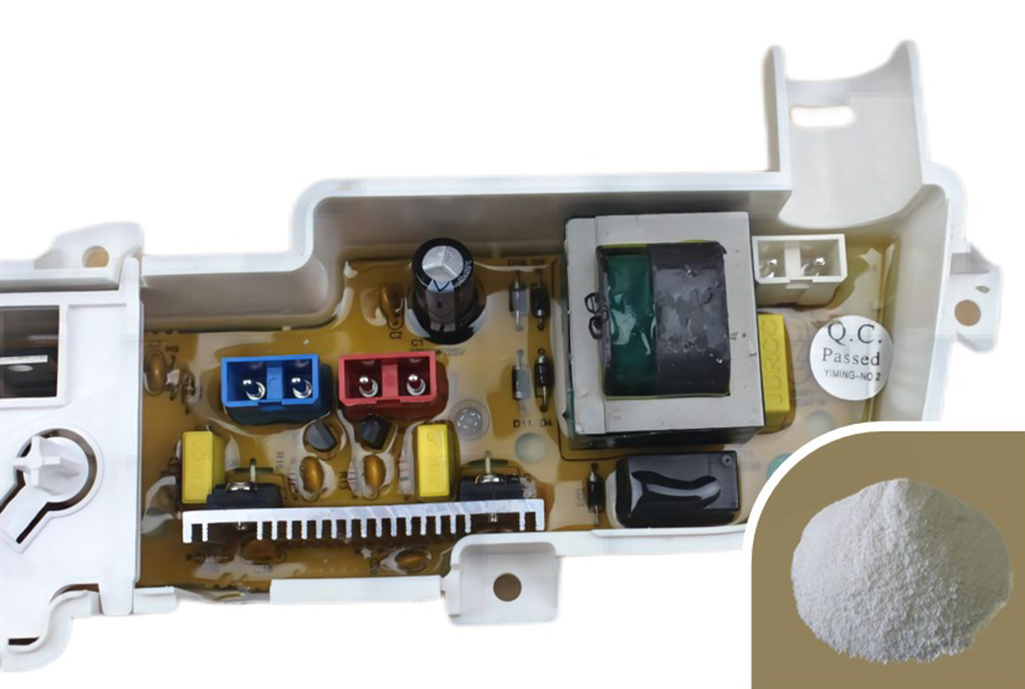

شکوفه دادن appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

کاهش قدرت ضربه

بازدارنده های شعله به عنوان آلاینده در شبکه کریستالی پلی پروپیلن عمل می کنند و اغلب مواد را شکننده می کنند. اگر مقاومت در برابر ضربه حیاتی است، فرمول مستربچ باید شامل یک سازگار کننده (مانند PP پیوندی انیدرید مالئیک) یا یک اصلاح کننده ضربه (مانند الاستومرها) باشد تا چقرمگی را بدون به خطر انداختن درجه UL94 به دست آورد.