آینده ایمنی آتش: مستربچ بازدارنده شعله با کارایی بالا در مهندسی پلیمر

2026-01-04

آشنایی با مکانیسم های مستربچ بازدارنده شعله

مستربچ مقاوم در برابر شعله مخلوط غلیظی از مواد افزودنی بازدارنده آتش است که در طی فرآیند حرارتی در یک رزین حامل محصور شده و سپس سرد شده و به صورت گرانول بریده می شود. برخلاف افزودنیهای پودری، مستربچها پراکندگی فوقالعادهای را در ماتریس پلیمری ارائه میدهند و تضمین میکنند که محصول پلاستیکی نهایی خواص ایمنی ثابتی را در سراسر آن حفظ میکند. عملکرد اصلی این مستربچ ها تاخیر در اشتعال پلیمر و کاهش سرعت گسترش شعله ها از طریق واکنش های شیمیایی است که در فاز گاز یا جامد احتراق رخ می دهد.

هنگامی که گرما به یک پلیمر تصفیه شده اعمال می شود، مواد شیمیایی بازدارنده شعله برای سرکوب آتش به روش های مختلفی فعال می شوند. برخی از آن ها از طریق تخریب گرماگیر عمل می کنند و گرما را برای خنک کردن بستر جذب می کنند، در حالی که برخی دیگر یک لایه محافظ "ذرات" روی سطح تشکیل می دهند که به عنوان یک مانع حرارتی بین شعله و سوخت عمل می کند. با ادغام این افزودنی ها در قالب مستربچ، تولیدکنندگان به طور قابل توجهی خطرات گرد و غبار را در محیط کارخانه کاهش می دهند و کارایی فرآیند قالب گیری تزریقی یا اکستروژن را بهبود می بخشند.

تجزیه و تحلیل مقایسه ای انواع مستربچ بر اساس ترکیب شیمیایی

انتخاب مستربچ ضد شعله مناسب به شدت به پلیمر پایه (مانند PE، PP، ABS یا PA) و الزامات نظارتی خاص صنعت بستگی دارد. جدول زیر رایج ترین انواع مورد استفاده در تولید مدرن را نشان می دهد:

| نوع مستربچ | مکانیسم اولیه | برنامه های کاربردی رایج |

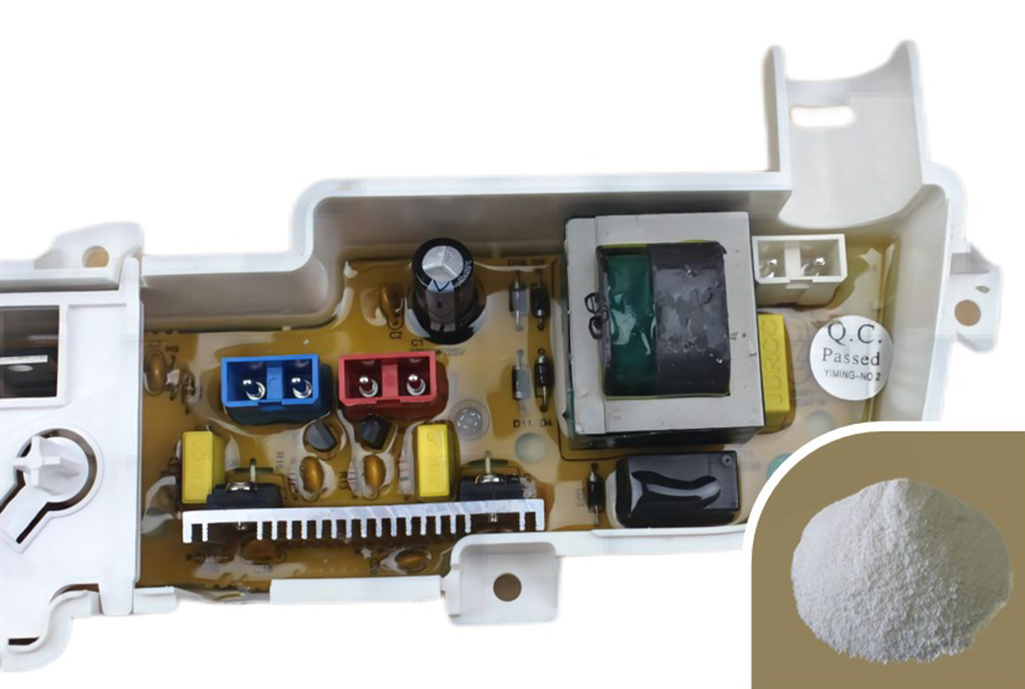

| هالوژنه (برم دار) | کوئنچ رادیکال فاز گاز | قطعات الکترونیک و خودرو |

| بدون هالوژن (HFFR) | تشکیل کاراکتر متورم | حمل و نقل عمومی و ساخت و ساز |

| غیر آلی / معدنی | انتشار بخار آب (خنک کننده) | عایق سیم و کابل |

مزایای محیطی بدون هالوژن

در سالهای اخیر، صنعت به سمت مستربچهای بازدارنده شعله بدون هالوژن (HFFR) رفته است. این فرمولها معمولاً از شیمی مبتنی بر فسفر و نیتروژن استفاده میکنند. پس از احتراق، آنها دود سمی و گازهای خورنده به میزان قابل توجهی در مقایسه با نسخه های هالوژنه سنتی ساطع می کنند که آنها را به استانداردی برای فضاهای محدود مانند تونل ها، ساختمان های بلند و فضای داخلی هواپیما تبدیل می کند.

مزایای فنی کلیدی استفاده از مستربچ در برابر افزودنی های پودری

انتقال از افزودنیهای پودر خام به سیستمهای مستربچ چندین مزیت عملیاتی را فراهم میکند که مستقیماً بر خط نهایی و کیفیت محصول تأثیر میگذارد. از آنجایی که مواد افزودنی از قبل در یک رزین حامل سازگار با پلیمر نهایی پراکنده شده اند، خطر "نقاط داغ" یا نقاط ضعف در مواد تا حد زیادی به حداقل می رسد.

- پایداری پردازش پیشرفته: گلوله های مستربچ به طور یکنواخت در فیدرها جریان می یابند و از مشکلات گرفتگی که اغلب با پودرهای ریز همراه است جلوگیری می کند.

- یکپارچگی مکانیکی بهبود یافته: بارگیری زیاد پودرها اغلب می تواند پلاستیک ها را شکننده کند. با این حال، مستربچ های تخصصی برای حفظ قدرت ضربه و انعطاف پذیری فرموله شده اند.

- دقت دوز: کنترل دقیق بر درصد بازدارندههای شعله فعال به سازندگان اجازه میدهد تا رتبههای UL94 V-0، V-1 یا V-2 را با حداقل ضایعات برآورده کنند.

- ایمنی کارگران: از بین بردن گرد و غبار شیمیایی موجود در هوا، کیفیت هوای داخل کارخانه تولیدی را بهبود می بخشد و نیاز به سیستم های پیچیده فیلتراسیون را کاهش می دهد.

معیارهای انتخاب برای کاربردهای صنعتی

انتخاب مستربچ مناسب مقاوم در برابر شعله نیاز به یک فرو رفتن عمیق در محیط مصرف نهایی محصول دارد. مهندسان باید دمای پردازش رزین پایه را در نظر بگیرند تا مطمئن شوند که مستربچ در طول اکستروژن زودتر از موعد تجزیه نمی شود. به عنوان مثال، مستربچ طراحی شده برای پلی پروپیلن (PP) ممکن است برای پلی آمید (PA) مناسب نباشد به دلیل نقاط ذوب بالاتر مورد نیاز برای دومی.

پایداری UV و تطبیق رنگ

بسیاری از بازدارندههای شعله میتوانند بر ثبات رنگ یک قطعه پلاستیکی تأثیر منفی بگذارند و به مرور زمان منجر به زرد شدن آنها، بهویژه زمانی که در معرض نور خورشید قرار میگیرند، میشوند. مستربچ های با کیفیت بالا اغلب از تثبیت کننده های UV برای مقابله با این اثر استفاده می کنند. علاوه بر این، از آنجایی که رزین حامل را می توان رنگدانه کرد، تولید کنندگان می توانند ایمنی آتش و رنگ های زیبایی شناختی خاص را در یک مرحله دوز بدست آورند و خط تولید را ساده تر کنند.

در نهایت، ادغام یک مستربچ بازدارنده شعله با کارایی بالا یک گام مهم در علم پلیمر مدرن است. این الزامات سختگیرانه مقررات ایمنی آتش سوزی را با کارهای عملی تولید صنعتی متعادل می کند و تضمین می کند که محصولات نهایی ایمن، بادوام و سازگار با محیط زیست هستند.