مواد افزودنی عملکردی PA چیست؟

2025-07-09

پلی آمیدها (PA) ، که معمولاً به عنوان نایلون شناخته می شوند ، یک کلاس همه کاره از پلیمرهای مصنوعی هستند که به دلیل تعادل عالی در خصوصیات مکانیکی ، پایداری حرارتی و مقاومت شیمیایی به طور گسترده در صنایع بی شماری مورد استفاده قرار می گیرند. با این حال ، برای اینکه واقعاً تمام پتانسیل های خود را باز کنید و آنها را برای برنامه های خاص با کارایی بالا متناسب کنید ، مواد افزودنی عملکردی نقش مهمی ایفا کنید. اینها ترکیبات تخصصی هستند که در حین پردازش در ماتریس پلی آمید گنجانیده شده اند تا ویژگی های خاصی را که پلیمر پایه ممکن است از آن برخوردار باشد یا به اندازه کافی نداشته باشد ، ایجاد کند.

چرا مواد افزودنی عملکردی لازم است؟

در حالی که خصوصیات ذاتی باعث می شود پلی آمیدها برای بسیاری از برنامه ها مناسب باشند ، محدودیت های آنها می تواند در محیط های خواستار آشکار شود. به عنوان مثال:

-

تخریب UV: قرار گرفتن در معرض نور خورشید می تواند باعث رنگ آمیزی پلی آمیدها به رنگ زرد ، ترک و از دست دادن مکانیکی شود.

-

اشتعال پذیری: بسیاری از پلی آمیدها قابل احتراق هستند و استفاده از آنها در برنامه هایی را که نیاز به ایمنی در برابر آتش دارند محدود می کنند.

-

ثبات بعدی: جذب رطوبت بالا می تواند منجر به تغییرات بعدی در قطعات PA شود.

-

قابلیت پردازش: ویسکوزیته ذوب بالا می تواند فرآیندهای خاص برای قالب بندی یا اکستروژن را به چالش بکشد.

-

عملکرد خاص: برنامه های کاربردی مانند اجزای آنتی استاتیک ، مارک لیزر یا مقاومت در برابر سایش افزایش یافته به خواص متناسب نیاز دارند.

مواد افزودنی عملکردی با تعامل شیمیایی یا جسمی با پلی آمید ، این چالش ها را برطرف می کنند و خواص آن را در سطح مولکولی یا ماکروسکوپی اصلاح می کنند.

دسته های کلیدی از مواد افزودنی عملکردی PA

دامنه مواد افزودنی عملکردی برای پلی آمیدها گسترده است ، هر یک برای یک هدف خاص طراحی شده اند. در اینجا برخی از مهمترین دسته ها آورده شده است:

1. اصلاح کننده های ضربه

پلی آمیدها ، به ویژه نمرات تقویت نشده ، می توانند حساسیت شکاف را نشان دهند و در دماهای پایین شکننده شوند. اصلاح کننده های ضربه پلیمرهای الاستومریک ، مانند لاستیک اتیلن-پروپیلن-دیین مونومر (EPDM) ، کوپلیمرهای بلوک استایرن-بوتادین-استایرن (SBS) یا پلی الیفین های اصلاح شده ، که با PA مخلوط شده اند. آنها فازهای لاستیکی پراکنده را در ماتریس پلی آمید تشکیل می دهند ، که می تواند انرژی را از اثرات جذب و از بین ببرد ، به طور قابل توجهی چقرمگی و انعطاف پذیری را بدون به خطر انداختن سایر خصوصیات اساسی بهبود می بخشد.

2. عقب ماندگی شعله (FR)

برای برنامه های کاربردی که به ایمنی آتش نیاز دارند (به عنوان مثال ، اجزای برقی ، فضای داخلی خودرو) ، مقاوم در برابر شعله ضروری هستند این مواد افزودنی از طریق مکانیسم های مختلف کار می کنند:

-

FRS هالوژنه: رادیکال های هالوژن که در فرآیند احتراق رادیکال در فاز گاز تداخل دارند ، آزاد کنید. در حالی که بسیار مؤثر است ، نگرانی های زیست محیطی منجر به فشار برای گزینه های دیگر شده است.

-

FRS مبتنی بر فسفر: لایه های کاراکتر را روی سطح شکل دهید و به عنوان مانعی برای گرما و اکسیژن عمل کنید. آنها همچنین می توانند در واکنش های فاز گاز تداخل داشته باشند.

-

FRS مبتنی بر نیتروژن: آنها که اغلب در هم افزایی با ترکیبات فسفر استفاده می شوند ، باعث شکل گیری کاراکتر می شوند.

-

FRS مواد معدنی: مانند تری هیدرات آلومینیوم (ATH) یا هیدروکسید منیزیم (MDH) ، آب را پس از تجزیه ، خنک می کند ، مواد سوزاننده را خنک می کند و گازهای قابل اشتعال را رقیق می کند.

3. تثبیت کننده های UV و آنتی اکسیدان ها

پلی آمیدها مستعد تخریب از اشعه ماوراء بنفش (اشعه ماوراء بنفش) و اکسیداسیون هستند و منجر به تغییر رنگ ، از بین رفتن خواص مکانیکی و آغوش می شوند.

-

تثبیت کننده های UV: شامل تثبیت کننده های نور آمین (HALS) ، که رادیکال های آزاد تولید شده توسط قرار گرفتن در معرض اشعه ماوراء بنفش ، و جاذب های UV ، که اشعه ماوراء بنفش را جذب می کنند و آن را به عنوان گرما از بین می برد ، شامل می شود.

-

آنتی اکسیدان ها: در درجه اول مانع فنل ها و فسفات ها می شود ، که با واکنش با رادیکال های آزاد و هیدروپراکسیدها ، روند اکسیداسیون خودکار را قطع می کنند ، بنابراین عمر خدمات مواد را در دماهای بالا گسترش می دهند.

4. عوامل هسته ای

پلی آمیدها پلیمرهای نیمه کریستالی هستند ، به این معنی که هر دو منطقه آمورف و کریستالی دارند. اندازه و توزیع این مناطق کریستالی به طور قابل توجهی بر خصوصیات مکانیکی ، سفتی و زمان چرخه در طول قالب گیری تأثیر می گذارد. عوامل هسته ای (به عنوان مثال ، تالک ، نیترید بور ، نمکهای معدنی کاملاً پراکنده) سایت هایی را برای رشد کریستال فراهم می کنند و منجر به کروی های کوچکتر ، بی شمار و یکنواخت توزیع می شوند. این منجر به:

-

میزان تبلور سریعتر ، کاهش زمان چرخه در قالب تزریق.

-

سفتی و سختی بهبود یافته است.

-

ثبات بعدی پیشرفته به دلیل کاهش جنگ.

5. روان کننده ها و کمک های پردازش

این مواد افزودنی برای بهبود ویژگی های جریان ذوب پلی آمید در طول پردازش و کاهش اصطکاک استفاده می شود.

-

روان کننده های داخلی: (به عنوان مثال ، آمیدهای چربی ، موم) ویسکوزیته مذاب را کاهش داده و پردازش آسان تر و پر کردن قالب های پیچیده را تسهیل می کند.

-

روان کننده های خارجی: (به عنوان مثال ، استریت های فلزی ، روغنهای سیلیکون) اصطکاک بین ذوب پلیمری و تجهیزات پردازش را کاهش داده و از چسبیدن و بهبود سطح سطح جلوگیری می کند.

6. پلاستیک سازها

در حالی که پلی آمیدها ذاتاً سخت هستند ، پلاستیک ساز می توان برای افزایش بیشتر انعطاف پذیری ، کاهش سفتی و بهبود قدرت ضربه ، به ویژه در دماهای پایین اضافه کرد. نمونه های متداول شامل N-butylbenzenesulfonamide (BBSA) یا مشتقات سولفونامید است که باعث کاهش نیروهای بین مولکولی در زنجیره های پلیمری می شود و تحرک آنها را افزایش می دهد.

7. سایر مواد افزودنی تخصصی

-

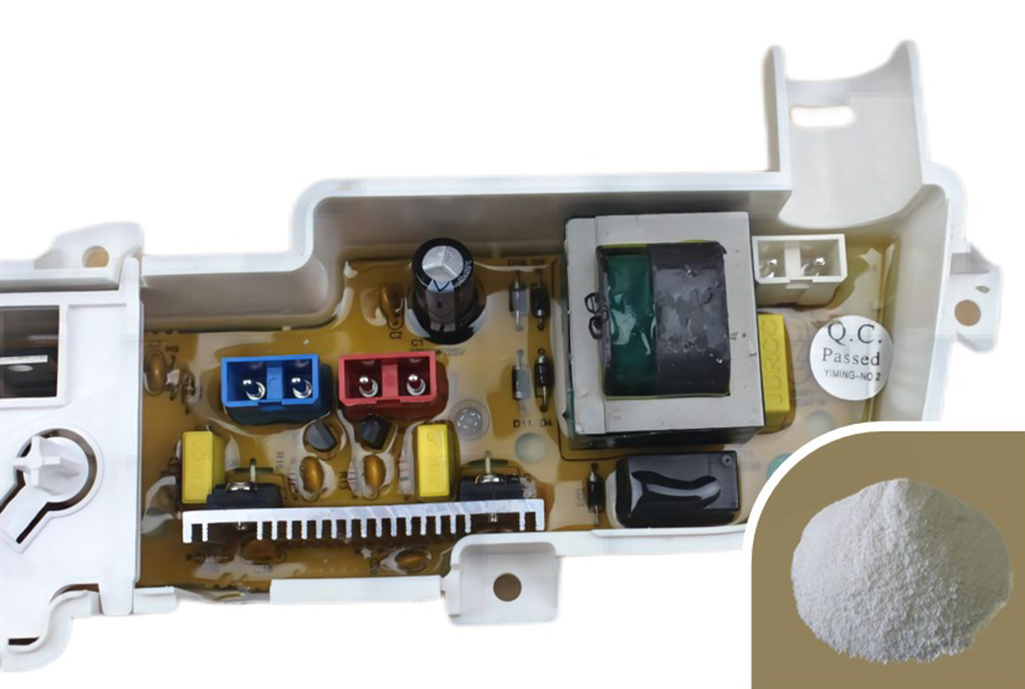

عوامل ضد استاتیک: (به عنوان مثال ، کربن سیاه ، پلیمرهای رسانا ، نمک های آمونیوم کواترنر) مقاومت سطح را کاهش می دهد و از ایجاد بار استاتیک در برنامه هایی مانند خانه های الکترونیکی یا بسته بندی جلوگیری می کند.

-

مواد افزودنی مارک لیزر: (به عنوان مثال ، رنگدانه های معدنی خاص یا ترکیبات فلزی) انرژی لیزر را برای ایجاد علائم با دوام و دوام در سطح پلی آمید جذب می کنند.

-

پرکننده های تقویت کننده: در حالی که به معنای اصلاح خواص ذاتی کاملاً "مواد افزودنی عملکردی" نیست ، الیاف مانند فیبر شیشه ای و فیبر کربن برای افزایش قابل توجه استحکام ، سفتی و دمای انحراف گرما از پلی آمیدها بسیار مهم هستند.

هم افزایی مواد افزودنی

توجه به این نکته حائز اهمیت است که در بسیاری از برنامه های دنیای واقعی ، الف کوکتل چندین افزودنی عملکردی برای دستیابی به تعادل مطلوب خواص استفاده می شود. به عنوان مثال ، یک پلی آمید مقاوم در برابر شعله برای استفاده خودرو نیز ممکن است حاوی اصلاح کننده های ضربه ، تثبیت کننده UV و کمک های پردازش باشد. انتخاب دقیق و تعامل هم افزایی این مواد افزودنی برای توسعه ترکیبات پلی آمید با کارایی بالا بسیار مهم است.

پایان

مواد افزودنی عملکردی در فناوری پلی آمید مدرن ضروری است. آنها قادر به سکوت هستند که رزین های اساسی پلی آمید را به مواد مهندسی پیشرفته تبدیل می کنند ، قادر به برآورده کردن خواسته های دقیق صنایع اعم از خودرو و برقی و الکترونیکی گرفته تا کالاهای مصرفی و منسوجات هستند. هرچه الزامات کاربردی پیچیده تر شود ، توسعه مواد افزودنی عملکردی جدید و کارآمدتر همچنان یک منطقه مهم نوآوری در علم پلیمر خواهد بود. $ $